-

专业的制造厂家便携式聚氨酯发泡机领导者

-

厂家直销产品远销世界各地

全国咨询热线: 0531-58591029

24小时服务热线: 13573193765

我国自上世纪八十年代引进德国KHD公司辊压机技术以来,国产辊压机的规格,辊径由1200mm发展到2000mm ,装机功率由220kW×2发展到1250kW×2 ,配套磨机的产量由70t/h发展到250t/h。现在生产辊压机厂家很多,水泥厂使用的辊压机较多的,合肥院HFCG120*50,HFCG140*80,HFCG160*140,成都利君1400*400、1700*1000、1800*1200,中信1200*800、1700*1200,天津院1400*1200、1800*1200,配套有:SF系列打散分级机、“V”型分级机、卧式选粉机。配套磨机有开路、闭路;早期小辊压机配套大磨,后期大辊压机配小磨。其在提高产能、降低电耗取得很大成绩,但其存在的问题,一旦到使用厂家水泥厂,就很难做大的改变。

辊压机采用的是高压料层粉碎原理使物料得以粉碎,是大能量一次性输入。为实现工业生产连续性作业,采用一对相向运动的辊子(其中一只固定辊一只活动辊),液压力通过活动辊作用在拉入两辊之间的物料上,并将其压实粉碎。

辊压机的辊速有两种表示方法:一种是以辊子圆周线速度 V 表示;另一种是以辊子转速表示。辊子的圆周线速度与产量、功率消耗和运行的平稳性有关。辊速高, 产量也大,但过高的转速使得辊子与物料之间的相对滑动增大,咬合不良,使辊子表面磨损加剧,对辊压机的产量也产生不利影响。

一般料饼厚度0.02D,如果辊压降低料饼将变厚,这说明辊压机能力(通过量) 将随辊压降低而增加。

1、目前国产辊压机大多采用低压大循环的控制方式,压力偏低,其平均辊压在 60-80Mpa,尖峰压力也在 120-150Mpa,产生的细粉比例少, 细度 0.08mm 筛余在 70-80%,0.9mm以上占50%左右,挤压效果差;辊压机运行电流波动大,运行电流在额定电流的 50%左右,实际使用功率更低。

2、除铁器,硬物清理系统效果较差,系统都有除铁,但不能确保不进铁块、硬物,特别是不锈钢、高铬钢球等硬物;由于辊压机物料循环,进入硬物、铁块无法排除。

3、目前大多辊压机进料装置为物料经过料仓后直接冲到辊缝,将物料拉入两辊之间,即我们一般所说的辊压机的拉入角做挤压;流量调节幅度有限且难以精确稳定控制;同时料仓有仓位高低,还有物料离析现象,有时导致辊压机震动大;改进的进料装置,有些能控制开度,但效果不佳,未能达到有效控制流量,且边部漏料严重,大多未能解决。。

4、辊缝的控制有两种方式,一种为恒压力控制,一种为恒辊缝控制;其电机运行电流都波动较大,PLC多采用西门子,电器的稳定性是可行的,而精准控制辊缝或压力则波动较大,稳定性不够。

5、目前国产辊压机辊速一般都在 1.5-1.7 米/秒,线速度偏快,轻易造成辊压机震动;加上采用低压大循环,物料流量大,辊缝波动大,所配用的电机功率偏小,导致电机运行电流波动大,运行稳定性较差。

6、辊压机配套早期有打散机、后期以V选为主;由于打散机效率低,磨损快,分级控制难度大,使用中问题多,但发挥的作用却不大;V选循环负荷过大,磨损快,虽然控制了细粉粒度,但粗粉中含有大量细粉,使辊压机做功差。

7、联合粉磨系统的设计中,配料是稳定可控的,辊压机的喂料会出现离析、流量的不稳定,而入磨的物料则靠操作辊压机系统的稳定,并且不能显示流量,靠细度指标及经验调节,实际操作难度大。传统的双层隔仓板难以适应现在的要求,出现隔仓板堵塞,中风过大,边风过小,控制不了物料流速的现象,磨内糊磨、饱磨现象严重。

1、采用高压小循环的控制方式,控制平均辊压在 120-150Mpa,尖峰压力也在 260-300Mpa 接近挤碎物料的极限压力,能够形成料餠;优良的辊压机能够形成料餠,产生的细粉细度 0.08mm 筛余在 50%左右,0.9mm以上小于30%;辊压机运行电流在额定电流的 80-90%左右,且波动小,实际使用功率80%以上(目前国内辊压机厂家能做到这样的有,但很少)。

2、改造除铁器、硬物清理系统效果,或更换更优的非金属除铁器,确保入辊压机不进铁块、硬物,特别是不锈钢、高铬钢球等硬物(目前在用除铁器大多磁力偏小,效果差,推荐选用镇江金石非金属除铁)。

3、改造辊压机进料装置,稳定控制物料流量,达到合适的物料流量;参考德国珀力修斯技术,对辊压机进料装置进行改进:一、对进料流量、流速做准确估算,选择正真适合的入料通道,稳定控制流速、流量;二、对侧挡板强力加固,严控侧缝隙,防止物料从侧部漏料。

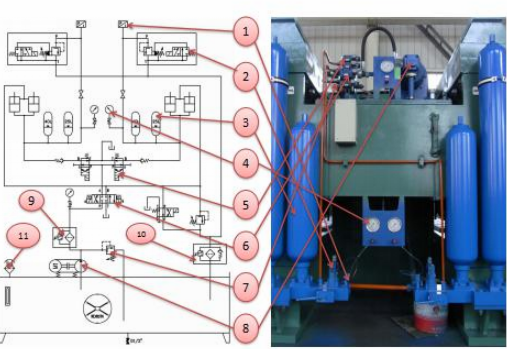

4、采用恒压恒辊缝控制的液压系统 PLC 控制,提高运行稳定性;改造辊缝调整装置,通过合理调整,,稳定压力,辊缝位移在5mm以内;使辊子运行更加平稳,两台主电动机电流达到额定电流 80-90% ,在额定电流范围内作小幅度的摆动, 这标志辊压机对物料输入了粉碎所需的能量;消除由于回料细粉过多产生的辊子共振现象(专利技术)。

5、降低或调节辊速在 1.0--1.2 米/秒,或增加辊压机电机功率,加强辊压机做功,提高运行的稳定性(如果辊压机出料细粉含量在30%以下,辊压机加压或加大油缸直径会出现频繁跳停,可以加大电机功率,达到更大规格辊压机效果)

6、对于打散机、V选,我们在使用中没有办法解决之时,想到一个没有办法之办法;取消打散机改用气流分级装置,使用后效果意想不到,分级效率更加高,回料细粉很少,入磨细度可控,无动力消耗(吨水泥节电0.8度),降低配件消耗,减少维修费用,大幅度减少修东西的人。其配套除尘器消耗大量电耗;在V选前增加气流分级机,使用后效果优越,分级效率更加高,回料细粉很少,入磨细度可控,降低循环风量(我公司首创产品,专利技术,不得仿冒)。

7、采用我公司自创新型《均风、防堵、筛分隔仓板》,采用耐磨钢板制造,激光切割篦缝;具有通风面积大,防堵;采用我公司自创实用新型防堵出料箆板,具有抗磨防堵功效,改变磨机尾部通风流向,降低通风阻力,增加风量,降低风速;全区域研磨体提升活化技术,全方位激活死区层研磨体、提升研磨体相对物料的做功效能(磨内活化技术,和其他不同,解决研磨体的多方位运动轨迹,解决磨内饱磨、糊磨现象,对系统产量有实际的较大提高)。

1、通过以上改造,使辊压机做功充分的发挥,辊压机效果更加优越,辊压机出料细粉大幅度提升,粗颗粒大幅度减少,且物料易磨性更好。

2、通过以上改造,充分的发挥粉磨系统产能,可以在原质量指标基础上提高台时产量 10-30%,在目前电耗降低 2-3 度/吨水泥。

3、通过以上改造,能够达到辊压机物料高压粉磨,充分的发挥熟料强度,改善物料的易磨性,提高熟料强度的有效发挥,降低熟料配比用量 1-3%。

辊压机系统是一种效率较高的工艺系统,目前国产辊压机大多采用低压大循环的控制方式,压力偏低,效率偏低,有着非常大的可挖掘潜力;粉磨系统产量的高低是反应系统每一个节点工作任务完善与否的结果,因此在粉磨系统过程中,要围绕并遵循磨前破碎, 磨内磨细、磨后分选三大要素和节点控制这一原则,完善数据、科学操作, 进一步实现系统节能提产。上饶市匠芯机械设备有限公司是专门干粉磨工程技术改造和技术服务的公司,竭诚做好技术服务工作,共同推进粉磨系统的技术进步!